- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hoe werkt het laserlasapparaat?

2023-07-19

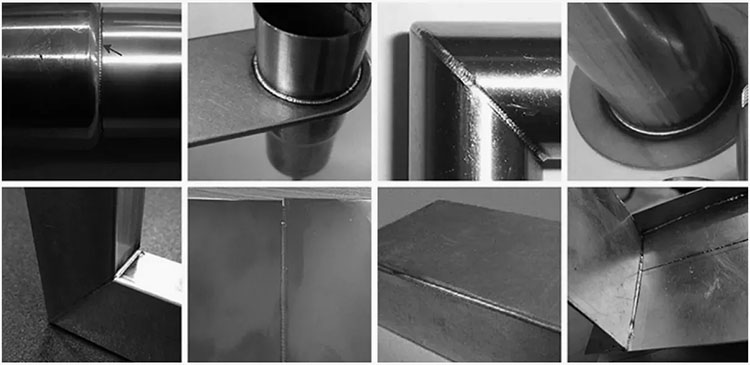

Laserlassenbiedt een groot aantal voordelen, waaronder nauwkeurige controle, hoge lassnelheden, minimale thermische vervorming en de mogelijkheid om complexe geometrieën te lassen. Het wordt veel gebruikt in industrieën zoals de auto-industrie, ruimtevaart, elektronica en sieradenproductie waar hoogwaardig en efficiënt lassen vereist is. Dus hoe werkt een laserlasser?

Een laserlasser gebruikt een gerichte laserstraal met hoge intensiteit om metalen samen te voegen of samen te smelten. Het proces omvat de volgende stappen:

Lasergeneratie: Laserlasmachines gebruiken een laserbron om een sterk gefocuste lichtstraal te genereren. De meest voorkomende soorten laslasers zijn solid-state lasers, fiberlasers en CO2-lasers.

Beam Delivery: De laserstraal wordt op verschillende manieren op het werkstuk afgeleverd, zoals spiegels of glasvezelkabels. De straal wordt precies op het te lassen gebied gericht.

Scherpstellen: De laserstraal gaat door een focuslens die de straal vernauwt en concentreert tot een kleine spotgrootte. Deze gefocuste straal helpt om een hoge energiedichtheid op het laspunt te bereiken.

Materiaalvoorbereiding: het voorbereiden van het te lassen metaal, ervoor zorgen dat de oppervlakken schoon en goed uitgelijnd zijn. De onderdelen worden meestal geklemd of vastgezet om de gewenste positionering tijdens het lasproces te behouden.

Lasproces: wanneer de laserstraal precies op het werkstuk is gericht, verwarmt de hoge energiedichtheid het metaal, waardoor het smelt en een smeltbad vormt. Warmte-invoer is gelokaliseerd en gecontroleerd, waardoor thermische vervorming van het omringende materiaal wordt geminimaliseerd.

Lasvorming: terwijl de laserstraal langs de verbinding beweegt, stolt het gesmolten metaal en wordt er een las gevormd. De beweging van de laserstraal kan worden bestuurd door een robotarm of een CNC-systeem om het gewenste laspad te volgen.

Afkoeling en stolling: Nadat de laserstraal is gepasseerd, koelt de door hitte beïnvloede zone af en stolt het gesmolten metaal om een sterke hechting tussen de lasmaterialen te vormen. Geschikte koeltechnieken kunnen worden gebruikt om de koelsnelheid te beheersen en het risico op vervorming of scheuren te verminderen.