- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

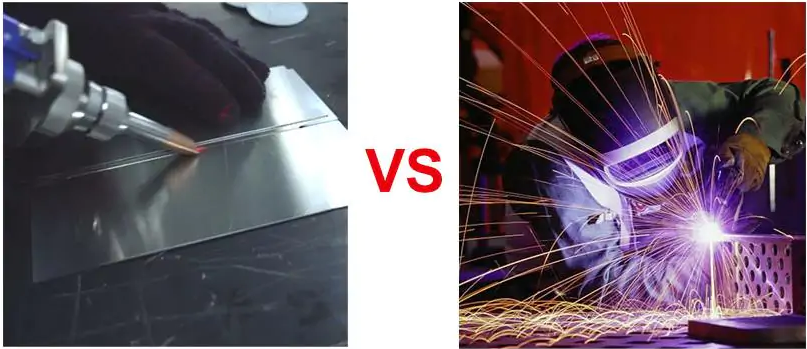

Wat is het voordeel van laserlassen ten opzichte van traditionele lasmethodenï¼

2023-02-17

TIG- en MIG-lassen worden al lang beschouwd als een goede keuze voor het lassen van kleine onderdelen vanwege hun goede afwerking. Dit type lassen vereist echter vaardigheid en behendigheid, en ondanks hun beheersbaarheid hebben ze verschillende nadelen. Laserlassen is een goed alternatief, presteert vaak beter dan het booglasproces en de strak gefocuste straal beperkt het verwarmingseffect. Laserlassen is in staat lastaken uit te voeren die de mogelijkheden van traditionele lasmethoden te boven gaan.

De warmte die nodig is voor laserlassen wordt geleverd door een strak gebundelde lichtstraal met een diameter van slechts tweeduizendste van een inch. Lassen wordt uitgevoerd door een reeks korte pulsen af te vuren die het metaal doen smelten om een las van hoge kwaliteit te creëren. Afhankelijk van de specifieke lastaak kan toevoegmateriaal nodig zijn, zoals bij TIG-lassen. Omdat de laserstraal strak gefocust is, wordt de warmte-inbreng geminimaliseerd en kunnen onderdelen vrijwel onmiddellijk worden gehanteerd.

Voordelen van laserlassen

Nauwkeurige regeling van de laserstraal biedt gebruikers verschillende voordelen ten opzichte van TIG, MIG en puntlassen:

Lassterkte: De laserlas is smal met een uitstekende diepte-breedteverhouding en hogere sterkte.

Warmte-beïnvloede zone: De warmte-beïnvloede zone is beperkt en door snelle afkoeling wordt het omringende materiaal niet gegloeid.

Metalen: lasers lassen met succes koolstofstaal, hoogwaardig staal, roestvrij staal, titanium, aluminium en edele metalen, evenals ongelijksoortige materialen.

Precisiewerk: De kleine, strak gecontroleerde laserstraal maakt nauwkeurig microlassen van miniatuurcomponenten mogelijk.

Vervorming: Minimale vervorming of krimp van het onderdeel.

Geen contact: Geen fysiek contact tussen het materiaal en de laserkop.

Enkelzijdig lassenï¼Laserlassen kan puntlassen vervangen waarbij slechts toegang vanaf één zijde nodig is.

Schroot: Laserlassen wordt gecontroleerd en produceert een lage hoeveelheid schroot.